“智改数转”是打造和构建现代化产业体系重要举措和途径,嘉定作为上海的制造大区和智造大区,如何充分激发企业内生动力?近日,上海市经济和信息化委员会发布“关于拟入选2023年度市级智能工厂名单的公示”名单,嘉定区15家企业入榜公示。上海连成(集团)有限公司——《智慧成套给水设备智能工厂》荣幸入选其中。

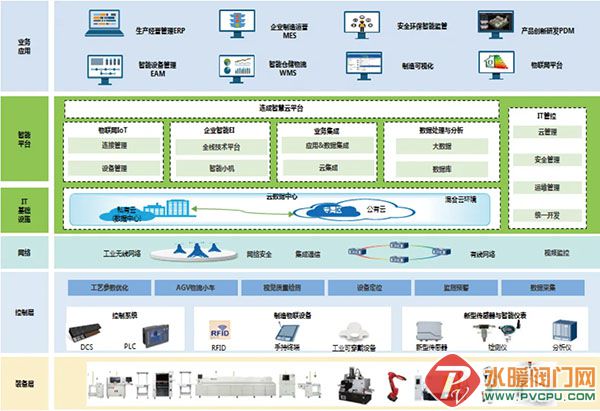

智能工厂架构

连成集团通过物联网和数字化技术整合业务应用层、平台层、网络层、控制层、基础设施层,打通管理系统与自动化设备的信息壁垒。将OT、IT、DT技术有机结合,高度集成各信息系统,实现从运营到制造生产的全过程数字化,改善制造过程,提高制造过程的柔性和加工过程的可控性,并利用网络化协同管理,实现了“控制智能化、数据平台化、信息集成化、透明可视化”的数字化智能工厂生产模式。

智慧云平台网络集成架构

通过连成与电信合作研发的边缘采集终端,连接成套供水设备的PLC总控,采集成套设备的启停状态、液位数据、电磁阀反馈、流量数据等,通过4G、有线或者WiFi组网,将数发送至连成智慧云平台。各组态软件从智慧云平台中获取数据,实现泵阀的数字孪生监控。

系统架构

全国各地销售应用纷享销客管理客户及业务线索,将销售订单数据汇聚至CRM中,传入ERP。在ERP中,综合销售订单、试制订单、库存备料等需求,形成粗生产计划,通过人工排产修正后,导入MES系统。车间打印WMS系统中的领料出库单,交由工人前往仓库领料,仓管员核对领料单销账。通过MES系统管理现场作业过程,生产进度,异常信息等。生产完成后,进行仓储入库,由销售下达发货指令,仓库进行产品发货。

信息化建设

通过连成与电信合作研发的边缘采集终端,连接成套供水设备的PLC总控,采集成套设备的启停状态、液位数据、电磁阀反馈、流量数据等,通过4G、有线或者WiFi组网,将数发送至连成智慧云平台。各组态软件从智慧云平台中获取数据,实现泵阀的数字孪生监控。

数字化精益生产管理

公司依托MES制造执行系统,集成二维码、大数据等技术,开展基于资源匹配、绩效优化的精准派工,实现人力、设备、物料等制造资源的动态配置。通过数字化精益生产平台的大数据分析、精益建模和可视化技术,提高了管理者、员工、供应商、客户之间的信息透明度。

智能装备应用

公司建设了国家“一级”水泵测试中心,具备卧式加工中心、激光快速成型机、数控立式车床、立式数控车削中心、数控卧式双面镗车、数控五面体龙门铣床、龙门动梁铣床、龙门加工中心、万能磨床、数控自动化线、激光切管机、三坐标测量仪、动静平衡测量仪、便携式光谱仪、数控机床集群等先进生产检测设备2000台套以上。

产品远程运维

建立了“连成智慧云平台”,集成智能传感、大数据和5G技术,实现基于运行数据的二次供水泵房、水泵等产品的远程运维、健康监控和预测性维护。连成智慧云平台由数据采集终端(5G物联网盒子)、私有云(数据服务器)以及云组态软件组成。数据采集盒可对泵房内成套设备、泵房环境、室内温湿度、排风机的启停、电动阀门的联动、消毒设备的启停状况、进水总管的流量检测、水箱水位防水淹装置、集水坑水位等信号进行监测,连续测量和监视与安全有关的漏水、漏油、绕组温度、轴承温度、轴承振动等过程参数,也可以采集水泵电压、电流、功率等参数,并上传到智慧云平台,实现远程监控和运维。

连成集团方面表示,作为推动智能产业创新发展和落地的重要力量,集团公司正在积极参与到这场变革中。未来,连成将在研发创新和智能制造上坚定不移地加大资源投入,通过引入自动化设备和智能控制系统,优化工艺流程,原材料和能源的使用量降低10%,减少废弃物和污染物的产生,实现了绿色生产和低碳排放的目标。

与此同时通过MES制造执行系统的实施,利用先进的信息技术,在综合分析物料、产能与生产现场及其他约束条件下,规划可行的物料需求计划与生产排程计划,实现订单准时交货率98%。同时与ERP系统对接、自动发布工单及物料上线预留,保证产品供需与产能平衡,减少材料采购提前期,减少库存,提升20%库存周转,降低库存占用资金。