编者按:智能制造是我国加快建设制造强国的主攻方向,而智能工厂是推动智能制造的切入点和突破口,也是制造业数字化转型的重要载体。近日,本市公布了《上海市100家智能工厂名单》。上海核电系统共有上海发电机厂、上海汽轮机厂、凯士比核泵、昌强重工、阿波罗机械、上海森永6家单位成功获评。为了总结和分享上海核电企业智能工厂的建设经验,我们将分期对以上6家智能工厂进行专题报道。

阿波罗机械:打造核电装备高可靠性产品智能工厂,实现一体化全生命周期数字化管理

智能工厂简介

上海阿波罗机械股份有限公司(以下简称“阿波罗机械”)成立于2001年,专业从事各类高端核电用泵系统以及核燃料循环、后处理相关设备的集成研发、设计和生产制造,相关核电产品已运用于国内在建和运行的77台核电机组。

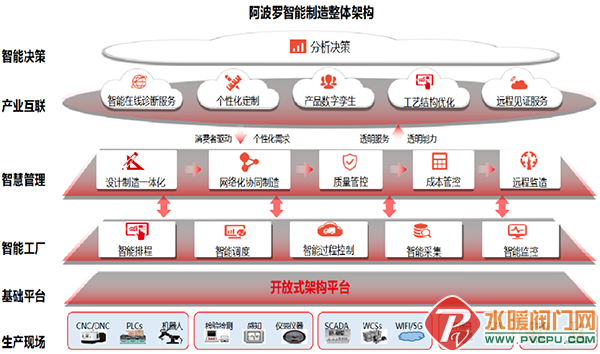

阿波罗机械于2020年启动数字化转型战略,积极探索数字化创新并应用于智能工厂建设。运用数字化技术手段,基于工业互联网、物联网实现对核电项目从设计、制造到交付各环节全流程的数字化管控,有效保障核电装备的高可靠性要求。

多系统协同提供业务支持

在线监测故障诊断实现高效运维

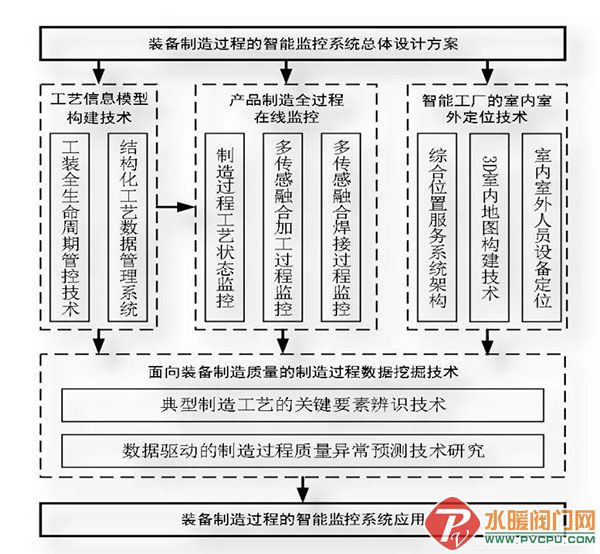

工艺状态实时监控识别

智能工厂成效