摘自valvemagazine,作者Sean McNutt,翻译Gordon

作为阀门及其控制系统之间的接口,定位器在确保自动化过程工厂的可靠性和最佳性能方面发挥着重要作用。

在许多设施中,通常会在人员不易接近的地方(例如在狭窄的空间或高处)找到阀门和定位器。这使定位器的维修和/或更换成为一项困难且经常耗时的任务,必须使用升降机,脚手架和额外的保护措施来确保技术人员的安全。

此外,加工厂中的许多阀门和定位器都暴露在恶劣的条件下,例如灰尘,湿气,高温和振动。这些环境会给定位器带来过度磨损,并损坏敏感的机电组件,从而导致维护需求增加,并且意外停机的可能性更高。

在上述两种情况下,远程安装技术的使用都可以提供许多操作和安全优势。当它与数字监控功能(可提供阀门运行状况和性能的透明性)相结合时,最终用户可以通过采用旨在降低成本并最大程度延长过程正常运行时间的预测性维护策略来改变其工厂的运营方式。

远程安装技术的类型

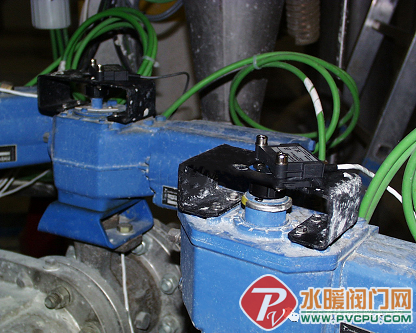

远程安装位置检测器,或有时称为远程检测单元(RDU),可用于线性和部分回转执行器。它们的主要优点在于,定位器的感应反馈部分与主控制箱在物理上是分开的。控制器单元安装在一定距离处,并通过电缆连接到位置检测系统,并通过一条或两条气动管线连接到执行器。传感单元检测阀杆的位置,并将反馈信号传输到包含电子设备的壳体。

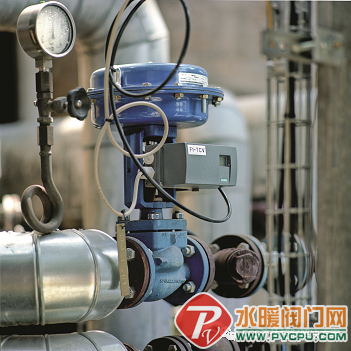

远程检测单元(RDU)向安装在更易接近位置的阀门定位器提供位置反馈

这种设计允许操作员将电子元件移离阀门最多120英尺(36.6米或更远)。理想情况下,应将它们放置在不会暴露于恶劣条件并且可以被技术人员安全,方便地访问的位置。它还使操作员可以将多个控制箱彼此靠近安装,从而使整个工厂中阀门的监视和调整变得更加快捷和容易。

根据特定的阀门应用和位置,可以使用各种类型的RDU和相关技术。两种最广泛使用的技术是高分辨率电位计和非接触式传感器(NCS)。

非接触式传感器(NCS):旋转应用

电位计是三端电阻,利用滑动或旋转触点来创建可调分压器或线性电路,其中产生的输出电压为输入电压的一部分。带电位计的RDU非常适合阀门行程短的非常小的线性执行器,因为电位计所需的空间很小。对于小行程,电位器的传输特性也是最佳的。

电位器的另一个显着优点是可以在远程壳体内部安装机械限位开关模块。

采用机械或接近技术的限位开关来获得独立于定位器CPU的阀门限位检测。但是,只有在与阀门行程的运动建立机械连接时,才会发生这种情况。RDU利用机械联动装置获取其位置信号,从而允许将极限检测模块安装到共享壳体中的同一连接上。这与传统设置相反,传统设置要求客户容纳两个限位开关和定位器的安装。RDU限位开关的共享外壳可提供出口保护,并可用聚碳酸酯和铝等多种材料制成。

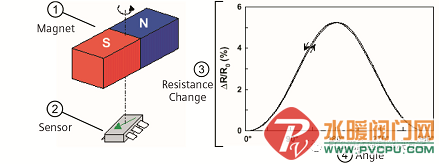

第二种RDU利用NCS并以巨大的磁阻效应工作。顾名思义,RDU是非接触式的,因此非常适合需要考虑高振动或过度机械磨损的应用。

在旋转应用中,磁铁固定在执行器的输入轴上。NCS在磁场中位于磁体上方。随着磁体旋转,传感器的电阻发生变化,从而提供与执行机构位置成正比的电阻变化。

相对电阻根据磁铁的角度而变化

另一方面,在小行程线性应用中,磁体通过托架固定在执行器/阀轴上。NCS固定在执行器的轭架臂上。这样可以将传感器放置在磁铁的磁场中,并保持大约3毫米的间隙。当磁体沿线性方向移动时,NCS的电阻会发生变化,就像在旋转应用中一样。在这种情况下,阀门行程通常限制为约14毫米(0.5英寸)。为了捕获比此更长的阀门行程,可以将上升的阀杆运动转换为旋转运动。

除了内置技术外,还可以使用第三方位置传感器。例如,在气缸执行器中,位置传感器可以通过电磁兼容性(EMC)滤波器或模拟输入模块(AIM)卡提供必要的反馈信号。这消除了对任何类型的机械连接的需求。

带有非接触式传感器(NCS)的SIPART PS2:线性应用

也可以使用线性位移传感器。通常,在阀门行程较长的应用中,需要扩展反馈臂组件,这会增加阀门的安装尺寸。线性传感器及其轴与阀的运动平行安装,因此提供的位置传感器信号与行程成正比,并减小了阀的安装尺寸。

电缆电位器或有时也称为“串线电位器”的电缆也可以并入,非常适合阀门行程非常长的应用(例如,超过40米)。

利用数字化和远程诊断

使用阀门和定位器时,通常存在很大的优化潜力,有了正确的信息,就可以利用它来改善整个工厂的状态。

无故障阀门对于化工厂的无故障过程至关重要。在某些情况下,单个阀门的故障会完全停止生产。突然的阀门缺陷也对员工构成安全风险。为了防止潜在的问题,工厂操作员必须定期维护阀门。但是,由于数据和可见性有限,这通常会导致技术人员在没有故障且正常运行的阀门上执行工作,从而不必要地增加了运行成本。

利用数字技术,运营商可以利用数据来开发预测性服务方法,从而转变其维护策略。例如,西门子阀门监控应用程序通过跟踪各个可选的关键性能指标(KPI)来收集和分析阀门数据,从而降低维护成本并提高工厂的可用性,例如阀门末端位置的变化,摩擦指示器,阀门行程数等

这些预测性KPI中有许多是定位器的标准配置。集成压力传感器还监控压缩空气供应和阀腔压力。根据NE107,还向操作员提供了有关弹簧状态,行程数,影响密封套密封的静摩擦,阀座磨损和警报的维护信息。

数据的收集和分析可实现对工厂阀门的更智能控制,并转化为切实的利益,包括更高的可用性和避免自发阀门缺陷,通过优先维护降低了维护成本,提高了阀门和定位器健康状况的透明度,发现异常和重负荷磨损,并通过优化定位器的设置降低了运营成本。

当将来自多个阀门甚至整个工厂的数据整理到虚拟云中时,节省的成本甚至可以进一步扩大。这样做允许操作员应用高级工具,例如人工智能(AI)和机器学习,以识别长期性能趋势和早期故障指标。然后,可以将这些知识用于优化企业级的阀门操作。

结论–最大化投资回报率

对于连续过程工厂,正常运行时间和效率通常高度依赖于分布在整个工厂中的数百个阀门的可靠性和性能。这些阀中的许多都暴露于苛刻的条件下,例如高振动和高温,这可能会导致机械磨损,从而需要经常维护。其他阀门位于难以接近的位置,这会使维修技术人员面临风险。

远程安装定位器通过允许操作员将阀组件与包含高度敏感电子设备的主控制壳体物理上分开来解决此问题。尽管与阀门和定位器位于同一位置的传统设计相比,这种方案通常带来的前期成本略高,但是这些数据通常可以通过更好的维护,更少的故障以及通过数据监控和数字化优化的阀门性能来快速收回。

作者:肖恩·麦克努特(Sean McNutt)是西门子工业公司的产品市场经理。