【水暖阀门网讯】发电行业对于现代社会的重要性没有任何人会怀疑,而所有的化石能、地热、水力、核能或太阳能发电站都会用到阀门。它们履行着不同的功能,比如控制给水、冷却水、废水、化学品、蒸汽和消防系统,同时也面临着不同的工况、压力、温度和流率。

阀门通常不是工厂中最引人瞩目的设备,价值也不是最昂贵,但也不能说所有阀门都是这个情况。在水电站,你会看见有些阀门庞大无比。这种阀门如果需要更换,那一定是运营商和物流商的噩梦(见图1)。核阀的尺寸一般难与水电领域的阀门比肩,但受到的法规监管却远多于后者,因此采购难度往往很大。当然了,无论对于哪种类型的工厂,哪怕一个简单的切断阀(断流阀)故障也可能造成重大损失,尤其是在维护离线冗余设备时如果切断阀泄漏,唯一处置办法就是关停整座设施。

(图1:用于水电站的蝶阀,图片由ANDRITZ公司提供)

阀门需要更换的原因往往是故障,但此外还另有两种可能:按计划维护和外界因素。根据预防性或前瞻性维护策略,阀门可能在发生故障前得到更换。预防性更换一般是按既定计划实行的,多数情况下会和工厂的定期停车检修同步。前瞻性维护需要依赖现场仪表提供的数据,以便判断阀门何时需要更换。

以气候变化(全球气候变暖)为例,各种外界因素也可能导致阀门需要更换。出于防止气候变暖的考虑,业界陆续推出了越来越严格的逸散泄漏监管条例。相应地,老旧工厂为了提高燃料效率,需要进行改造升级,比如升级到超临界或超超临界蒸汽系统。此类升级都需要更换阀门。超临界系统需要阀门具有更好的盘根,超超临界则要求阀门能承受更加极端的温度和压力。

本文将主要关注阀门因故障导致更换的各种情况,因为这是发电行业更换阀门的最常见原因。

故障的类型

深入探讨长期困扰着阀门的各种故障类型前,有必要提一下术语的重要性。作为一名电厂维护工程师,他的职责之一就是记录并报告阀门故障事件。根据相关记录和报告,配管工程师会相应调整阀门技术规格。但如果这两方面的技术人员说的不是同一种语言会怎样呢?或者说,如果维护工程师写的报告误导了配管工程师,会有怎样的后果?举个例子,在报告中本应该写的是“阀门在试图开启时无法开启”,但实际仅仅写下“阀门发生了腐蚀”。后者表明的是阀门故障的根本原因,而非前者表明的故障类型。后者会促使配管工程师决定更换新材质的阀门,而前者会使其思考“难道是因为发生了腐蚀?还是其它原因?我得深入调查一下”。简而言之,故障类型围绕的是症状表象,而故障的根本原因是指导致症状出现的具体问题所在。

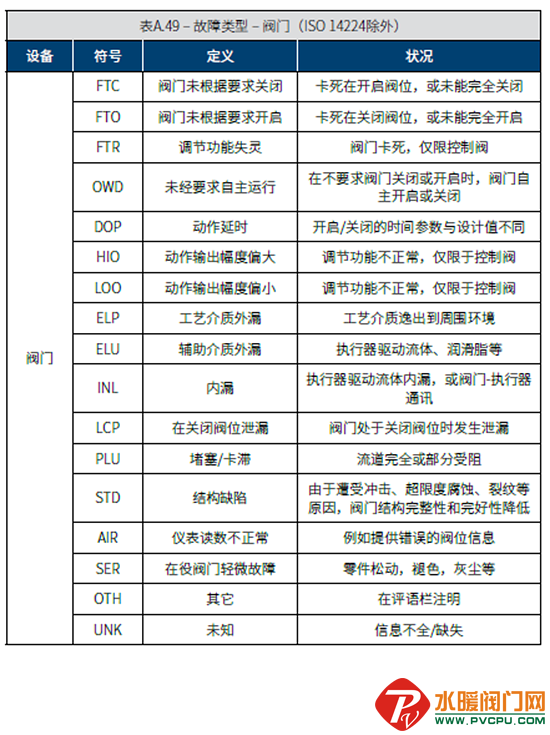

有些行业标准,比如ISO 14224(石油和天然气行业 — 设备可靠性及维护数据的采集和交换)可能有助于缓解语言沟通上的障碍。上述ISO标准定义了包括阀门在内各种设备的故障类型。表A.49更是具体列出了阀门的各种故障类型。

如果各方面能同步采用ISO 14224(或其它同类标准)中的相关定义,应该能很大程度上确保维护团队和设计团队能准确无误地沟通。做到了这一点,就可以避免发生一些代价高昂的误会。下文我们将在这个ISO表格的基础上,分析一下主要故障类型和相应的根本原因。有些类型的故障是由类似的根本原因引起的,因此归为一组。

(图2:因闪蒸受损的控制阀旋塞,图片由艾默生提供)

1. 未按要求实现开启/关闭

此类故障往往和阀体内运动部件的相互摩擦有关,或者说摩擦力大到执行器无法克服,导致阀门操作失灵。摩擦力增大通常是腐蚀引起的。腐蚀不仅会在密闭元件和阀座上发生,盘根也有可能腐蚀。如果阀门的操作频率低于每六个月一次,就比较容易发生此类故障。典型的案例是石墨盘根导致阀杆发生电蚀,电蚀生成的产物使得阀杆被卡死。

气候变化可能间接地导致故障的发生。原本持续运行的化石燃料发电站如今已经转变到间歇运行的模式,在用电高峰时作为可再生能源电站之外的备用电源。这种转变就会对阀门产生影响,因为和以往相比,它可能会有更长时间静止在某个阀位上。

还有一种情况,某些类型的阀门会无法开启,但没有其它方面的故障或问题。这往往和两端压差过大有关。比如普通的浮式球阀要靠作用在阀球上的压力,才能实现阀座区域的有效密封。如果阀门上游存在介质压力,而下游仅有大气压力,那么开启阀门时没有其它内在应力会帮助推动阀球离开阀座,因此阀门的操作就会极其困难。这也是为什么配管工程师有必要熟悉工厂内所有阀门的操作原理。

2. 调节功能失灵

对控制阀而言,调节功能失灵的原因有两种。其一是阀门本身出了问题,例如闪蒸和空化,其二就是仪表(定位器)发生故障。闪蒸和空化可能会损坏阀座和密闭元件(见图2),通常需要改变工艺和/或阀门设计才能解决。处理定位器的故障时,千万不可忘记查看驱动介质(气压或液压介质)的质量,因为杂质可能会导致原本质量优异、性能适用的定位器遇上大麻烦。

3. 未经要求自主运行

仪表故障会导致阀门在未要求运行时自主运行,此外流体从阀门中通过时也可能导致阀门在系统不需要其运行时,自主地关闭或开启。比如安装在曲折管道附近的蝶阀,即使它和管道是在同一个垂直平面中,但流动方向的陡然改变会使流体速度也发生改变。而速度不同意味着压力也不同,相应地,作用在阀碟上的应力也会不同。根据应力作用在阀碟上的具体情况,有可能会对阀门产生相应的驱动扭矩,而且该扭矩与执行器无关。

4. 动作延时

腐蚀导致的内部摩擦力升高会使阀门无法运行,或使其运行出现延时。此外需注意到零部件的松动或磨损会影响机械动作的连贯性,这牵涉到定位器、执行器以及阀门本身。造成的后果就是动作延时。导致延时的另一种可能就是执行器输入压力低于标定的下限。此外可以查看一下盘根压盖的紧固扭矩,超过规定限值会使阀杆承受过大摩擦力,导致动作延时。如果是新阀门,可以查看执行器尺寸是否胜任应用场合。

5. 输出动作幅度偏大/偏小

向阀门发出指令使其开或关一定程度,如果实际动作程度大于或小于指令的要求,即构成动作幅度偏大/偏小。需彻底检查阀门、执行器和相关仪表才能找出根本原因。有些情况下,需要阀门在离线状态才能处置被磨损的零件。工程师可以调节执行器的响应度,从而准确设定全开和全关阀位。

6. 工艺介质外漏

此类故障最容易识别,也往往最有危险性。比如当工艺介质是蒸汽时就是如此(见图3)。泄漏很可能是盘根出问题所致,其中包括磨损、老化、技术规格有误,或盘根压盖紧固扭矩不足。阀盖和阀体间的界面也有可能泄漏,主要原因可能是密封垫技术规格有误。

(图3:蒸汽从阀门泄漏出,图片由Petroseal提供)

7. 辅助介质外漏/内漏

此类泄漏往往和密封元件(通常是O型圈)老化有关,或者是因为驱动介质的技术规格低于标准。液相或气相流中的杂质可能对O型圈产生化学侵蚀,或是导致产生固体颗粒物,进而改变执行器活塞和壳体间的设计容差。执行器壳体的外部腐蚀也可能引起介质泄漏。

8. 处于关闭阀位时泄漏

如果工艺介质要从阀门上游泄漏到下游,必须要在阀座和密闭元件间找到一条路径,而这意味着两种部件至少有一种已经有损伤。造成损伤的原因通常是腐蚀,而且不一定是阀门本身的腐蚀。如果阀门上游的设备腐蚀,产生的颗粒可以行进很长距离。有时腐蚀是在停车检修期间发生,而非日常运行期间。这是因为停车检查时管道及设备冷却,状况和日常运行时不同。施工安装时残留的杂质也是阀门内漏的重要原因。电站运营商和业主必须谨慎核实工程公司是否妥善按照规程进行了试车调试。

9. 堵塞或卡滞

此类故障往往和腐蚀及不合格的试车调试有关。带有笼式导向阀芯的控制阀对于介质中的颗粒物尤其敏感,很容易被卡滞。

10. 结构缺陷

难以靠近或埋入地下的阀门容易使人“眼不见心不烦”,并且发生外部腐蚀。即使没有发生外部腐蚀,许多这样的阀门往往已经不符合最新监管法规的要求。

笨重的管道和设备在安装前先要运输到现场,这难以避免导致阀门遭受碰撞和受损。在总装阶段,工人们甚至可能将阀门当做“梯子”踩在脚下,这也是阀门受损的常见原因。(来源:阀门世界亚洲)